Warnung!

Der hier gezeigte Inhalt kann auf 6N-Fahrer verstörend wirken.

Wenn’s zu schlimm und unerträglich wird, einfach an was schöneres denken, Darmspiegelung, Wurzelbehandlung etc….

Winter/Frühling/Sommer 2024.

2023. Mein Alltagspolo wird dieses Jahr 26 Jahre alt, und von bisherigen Hauptuntersuchungen ist mir bekannt, dass ich mich so langsam auch mal um die nicht immer sichtbaren Teile kümmern muss. Das hatte ich bisher erfolgreich vor mir hergeschoben.

Nächstes Jahr im Sommer ist die 13te Hauptuntersuchung, und ich spürte, die würde er, ohne dass ich am Polo richtig was mache, nicht bestehen.

So tat ich was völlig bescheuertes, wo ich im Nachhinein froh bin, es getan zu haben.

Ich gab den Polo in die Nachbarstadt zum Eisstrahlen von unten, um eine Bestandsaufnahme zu machen, ob er löchrig ist, bzw. wie löchrig er ist.

Und das eine Woche vor meinem Urlaub mit dem anderen Polo und dem Wohnwagen in England und Wales.

Nachdem der Eisstrahlmensch sein Gerät ansetzte, dauerte es nicht lange, und er hörte auf damit, um mich herbei zu rufen.

Ich mit einem Schrauberkumpel als psychischen Beistand hin… uns fiel beiden die Kinnlade runter.

Was sich da für Löcher unter dem Schmutz und dem ausgehärteten und bröckelnden Unterbodenschutz auftaten, war jenseits meiner schlimmsten Albträume.

Nichtsdestotrotz ließ ich die Arbeiten komplett beenden, um den gesamten Unterboden, sowie die Radhäuser freizulegen.

Dann fuhr ich den Polo nach Hause, stellte ihn in die Garage, und bereitete mich auf meinen Urlaub vor, mit der Gewissheit dass bis nächstes Jahr im Sommer etwas mit dem Polo geschehen muss, ich mich kümmern muss.

Jetzt ist es so, dass wenn man bei Kleinanzeigen oft genug nach etwas wie „Schrauberhalle“ sucht, man es irgendwann öfters automatisch vorgeschlagen bekommt.

Ich saß kurze Zeit später in meinem Liegestuhl auf dem Campingplatz in Oxford, als ich einen Vorschlag zu einem Angebot „Schrauberhallenbeteiligung, Hebebühne, Schweißgerät vorhanden“ (so in etwa) angezeigt bekam.

Nach kurzer Bewerbungs- und Vorstellungsphase, konnte ich recht schnell meine Plörren in zwei für mich leer geräumte Regale einräumen, und erstmal andere Kleinigkeiten an anderen Familienautos und diverse Sachen an der Halle (Elektrik gerade ziehen) erledigen, bis ich mich endlich Anfang 2024 nur auf den Alltagspolo konzentrieren konnte.

Das ganze in einer Halle, in der ich zwischen Schrottteilen, Leergutflaschen und anderem Müll stand und stolperte, und der Vermieter mir ständig zusicherte, aufzuräumen und dann Ordnung zu halten. Von den fußgroßen Ratten, die man öfters beim Querflitzen durch das Gebäude antraf, ganz zu schweigen.

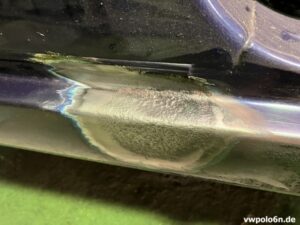

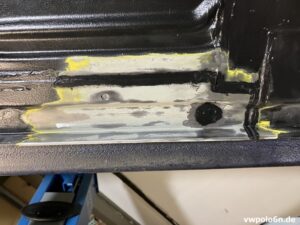

Erstmal wollte ich das offensichtliche am Schweller der Fahrerseite beheben.

Außerdem wollte ich in diesem Zuge die linke hintere Tür gegen eine in besserem Zustand in Wagenfarbe aus dem Keller tauschen.

Keine Ahnung wie man das angeht, ich bin gelernter Elektromechaniker, Metallbearbeitung ist mir bekannt, aber das hier habe ich nicht gelernt.

Einfach machen, es solle ja nicht aussehen als käme der Polo aus der Lackiererei, Hauptsache der Rost ist gestoppt. Der Polo wird dieses Jahr 27 Jahre alt und es ist mein Daily, da dürfen Patina und sichtbare Ausbesserungen ruhig dran sein.

Also erstmal mit der Drahtbürste auf dem kleinen Winkelschleifer den Rost weitestgehend entfernt, dann Brunox epoxy drüber.

Vom Spachteln und Schleifen habe ich ebenfalls Null Ahnung (und noch weniger Bock), ich wollte das direkt in LN5Y und anschließend mit Klarlack duschen.

Ich hatte noch zwei Dosen originalen (lösemittelhaltigen) VW/Audi Lack davon, in der Halle stand ein Kompressor, und ich hatte noch das Lackierzubehör mit dem mein Vater Ende der 1980er Jahre auf dem Garagenhof seine T3 Caravelle teillackierte.

Das wurde natürlich nicht glatt, und der neue Lack wirkt anders als der originale verblasste Lack.

Für mich ausreichend.

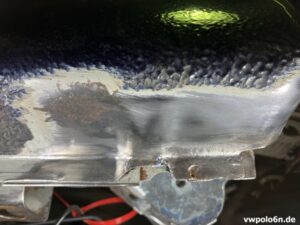

Nun ging’s ans eingemachte. Kontaktkorrosion beim Aluminiumblech.

Ich bezweifle dass ich so die HU bestanden hätte.

Das zu sehen schmerzt.

Dass die Achse raus muss war mir von Anfang an klar. Abgelegt auf einem kleinen Hocker, dann die Bühne hochgefahren.

Je mehr man guckt, umso mehr findet man.

Ich entschied mich dazu, auch den Tank komplett zu entfernen, ich verabschiedete mich ab jetzt auch immer mehr davon, dass das eine schnelle Nummer wird. Die Halle hatte ich ja unbefristet untergemietet…

Die Kraftstoffpumpe der Standheizung am 2008 selbst gebauten Halter.

In meiner Naivität kratzte ich erst nur mit einem Stechbeitel auf kleinen Flächen den teilweise noch gut aussehenden Unterbodenschutz weg, um immer mehr feststellen zu müssen, dass Wasser und Rost sich auch unter dem gut aussehenden Unterbodenschutz ihre Wege bilden.

Schnell wechselte ich auch hier zur Drahtbürste auf dem kleinen Winkelschleifer.

Das Alublech klebte ich ca. 10 Jahre zuvor da drauf.

Diese aufgepunkteten Bolzen auf Stahlblech aus dem Internet konnte ich später super gebrauchen.

Der Halter für den Tankstutzen, eine Blechschraube wollte drin bleiben.

Kein Wunder dass da Rost ist, wenn der Unterbodenschutz im Radinnenhaus hart und brüchig ist und das Spritzwasser überall hin kommt.

Überall wo ein Bolzen wie hier aus dem Unterbodenschutz heraussteht, ist es für Feuchtigkeit ein einfaches einzudringen.

2mm Stahlblech von mir selber 3D gedengelt wie vom Metallbauer. 🙂

Und mit einem kleinen 125mm Winkelschleifer und 1mm Trennscheiben kann ich ganz gut und exakt schneiden.

Den Tankstutzenhalter auszubauen war alternativlos.

Wenn man mit einer schnell rotierenden Drahtbürste Unterbodenschutz entfernt, wird dieser auch warm und bildet solche Fäden.

So vergingen Nachmittage nach der Arbeit und ganze Wochenenden.

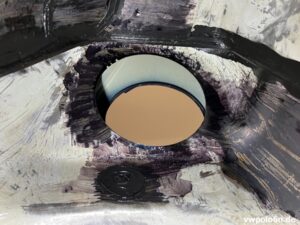

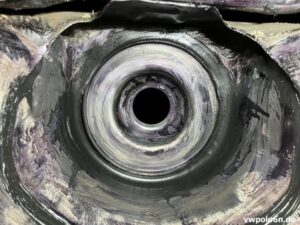

Für runde Löcher besorgte ich mir Ronden aus Stahlblech in den richtigen Blechstärken, besser als stundenlang selber Blechstücke rund zu machen.

Ich wollte im Zuge der Teilrestaurierung auch alle, nach der Produktion nicht mehr benötigten Löcher, schließen.

1mm Stahlblech.

Der Gewindebolzen für die Befestigung des hinteren Radhausinnenkotflügels.

Das grüne ist alles Brantho-Korrux Nitrofest.

Das lilafarbene ist alles Brunox epoxy. Da wo es dunkler wird, wandelt es den Rost um und versiegelt alles unter einer Schicht epoxy. Oder so.

Für jemanden der das nicht gelernt hat, finde ich, sind die eingesetzten Bleche recht gut gelungen.

Danach begann ich mit Sikaflex 221 alles abzudichten. Erst direkt aus der Kartusche, anschließend mit einem kleinen Pinsel verstrichen.

Die Hoffnungen auf Ordnung in der Halle schwanden Tag für Tag immer mehr.

Irgendwann machte ich mir Gedanken ob ich da wirklich dauerhaft bleiben will, oder ob ich nach dieser Sache meine Plörren nehme und abzische.

Ich kam recht günstig an Restbestände von noch haltbarem Brantho Korrux 3in1 in grau und in gelb.

Da entschied ich mich dazu, als erste Schicht alles gelb zu machen, als letzte Schicht dann grau bei Teilen wie die Bleche am Tank, sowie schwarz bei der Karosserie.

Vorteil, wenn ich Steinschläge habe, sehe ich das sofort am durch die Beschädigung leuchtenden Gelbton.

Beim Anblick des Vorderbaus, entschied ich mich nun auch dazu, diesen mit zu „restaurieren“.

Die Achse abzubekommen war schwerer als gedacht, denn eine Käfigmutter drehte durch bzw. sich mit beim Drehen der Befestigungsschraube. Diese hatte 27 Jahre Zeit festzugammeln.

Einen alten Bohrer durchs Ablaufloch gesteckt, konnte die Käfigmutter festhalten.

Diese Sachen hätten mich auch die HU gekostet, also goldrichtig vorne auch dran zu gehen.

Zwischendurch trotz Urlaubs kurz in die Firma gefahren zum Sandstrahlen kleinerer Teile.

Zwei der vier Schrauben, die die Achse am Vorderbau halten. Die linke war in der Käfigmutter festgegammelt.

Nun fasste ich den Entschluss auch vorne alles neu zu machen.

Die Trennstelle Lenkstange zur Lenkung.

Nach dem ersten Durchgang mit dem gelben Brantho Korrux konnte ich sehen wie es an einigen Stellen nicht 100%ig deckte. Daher hatte ich ab hier alles 2 x gelb gestrichen, danach war alles gedeckt. Hier Bilder nach dem ersten Durchgang.

Das ist alles reine Fleißarbeit.

Weil ich durch Zufall übers Internet an originale NOS Teile kommen konnte, nutzte ich dieses Angebot, und bestellte für beide Polos neue/NOS Anlasser, Lichtmaschinen (90A), Servopumpen und diverse andere Teile.

Der Anlasser war wirklich original neu, kein aufgearbeitetes Teil.

Manchmal muss man Glück haben.

Der Tank bekam auch eine ausführliche Reinigung.

Der Kraftstofffilter ab Werk wurde erneuert.

Die 2008 bei Einbau der Standheizung ausgebaute originale Kraftstoffpumpe kam, wegen geringerer Laufleistung, wieder in den Polo. Von der damals vom Schlachtfahrzeug mit übernommenen Kraftstoffpumpe demontierte ich das dünne Ansaugröhrchen, und montierte es in die originale Kraftstoffpumpe.

SIFF AHOI !!!

Die beiden neuen/NOS 90A Lima’s für beide Polos.

Direkt eine Sammelbestellung getätigt.

Ne das muss alles neu, sonst wäre das eine der nächsten Baustellen.

Eine versteckte und mir unbekannte Nummer auf dem Längsträger vorne links.

Inzwischen nutze ich auch neben der Drahtbürste auf Winkelschleifer einen Bandschleifer für Einhandbedienung.

Auch hier wieder alles abgedichtet.

Eine Dreckshalle, inzwischen hatte ich mich dazu entschlossen, nach dieser Sache mit dem Polo, die Halle aufzugeben.

Das ganze bis Ende August, bis dahin sollte er fertig und mit neuer HU versehen sein.

Jetzt ging es los mit Brantho Korrux 3in1 in schwarz, auch mindestens zwei Schichten übereinander, denn nach einer Schicht schien der Gelbton noch minimal durch.

Zwei von vier Stopfen, die ich nur erneuert hatte, statt deren Löcher zu zu schweißen.

Nicht überall war Rost, so wurde es 1997 in Pamplona Spanien ausgeliefert.

Die anderen beiden der oben erwähnten vier Stopfen.

Die brachen beim Ausbau weg wie Knäckebrot.

Die runden und wirklich sehr stabilen Verstärkungsbleche für korrodierte Löcher im Alublech gibt’s im Internet.

Was auch Aufmerksamkeit brauchte, waren die Bremsleitungen.

Der Halter für den Tankstutzen wurde wieder angeschweißt und versiegelt.

Die Antriebswellen waren nun auch dran.

Vieles was neu musste weil vergammelt.

Nach der Brunox epoxy Behandlung nutzte ich einen Acryllack für die Antriebswellen, dieser ist sehr widerstandsfähig.

Die Achsschenkel/Radlagergehäuse wurden auch komplett überarbeitet.

Die Achse wurde gesandstrahlt, wo der originale Lack beim Strahlen hielt, durfte er nun auch drauf bleiben. Auch hier kam anschließend der schwarze Acryllack drauf und hinein.

Neue Radlager dank hydraulischer Presse eines netten Hallennachbarn.

Manchmal sind ausrangierte Teile doch noch nützlich.

Ebenfalls widmete ich mich der Servolenkung.

Brunox epoxy und danach der schwarze Acryllack.

Servopumpe alt und neu/NOS. Die Riemenscheibe musste ich übernehmen.

Inzwischen waren alle Bremsleitungen entrostet und mehrfach neu lackiert, und wurden dann endlich fertig verbaut.

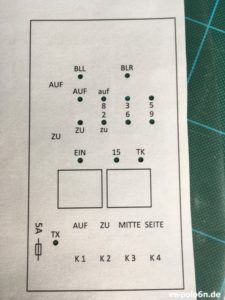

Ich habe die guten alten Rep.-Leitfäden auf Papier noch im Keller gefunden, zum Glück kann ich schlecht was wegschmeißen.

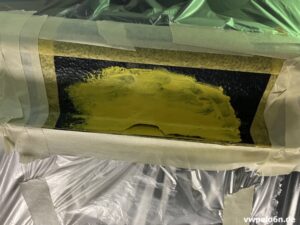

Jetzt gings ans Lackieren.

Vollschutz angezogen, also der Polo und ich, alles schön vorbereitet um den lösemittelbasierten LN5Y Originallack aufzutragen, was auch recht gut gelang.

Irgendwer sagte mir dass man auf Brantho Korrux 3in1 direkt lackieren kann, man es quasi als Grundierung und Füller nutzen kann.

Das Lackieren funktionierte super.

Das mit dem direkt auf Brantho Korrux 3in1 zu lackieren mag ja stimmen, aber ich hatte nicht bedacht, dass mein LN5Y Lack lösemittelbasiert ist, die Lösemittel also das Brantho Korrux angreifen, und diesen so reagieren lassen.

Also alles wieder komplett runter da wo es hinterher blau sein soll, ich besorg mir dafür was anderes als Grundierung.

Die Längsträger bekamen eine neue Schicht Wachs.

Die Kotflügel ebenfalls. Ich hatte mir eine Dose Brantho Korrux 3in1 in einer Farbe bestellt, die sehr ähnlich der Farbe des Polos ist, damit konnte ich einige sichtbare Stellen ausbessern, wo es sich nicht lohnt zu lackieren.

Dann wurden die Kotflügel montiert und innen vervollständigt.

Zweiter Versuch mit einer anderen Grundierung mit Füller.

Das lief schon besser.

Das Auspuffhitzeschutzblech am Tank wurde 2 x mit grauem Brantho Korrux 3in1 lackiert.

Die Schraube am Halter des Tankstutzens muss Fahrzeugmassepotential haben, damit es beim Tanken nicht zu einem Funken durch statische Aufladung kommen kann.

Weiter geht’s mit dem Zusammenbau.

Die alte Achse war knusprig wie ein Crossaint, bei ebay fand ich einen Anbieter aus Polen, der Achsen verschiedenster Fahrzeugtypen überholt, sandstrahlt und neu lackiert.

Da ist wirklich sehr dick Lack drauf, nur weil ich nicht weiß was für ein Lack, wollte ich auf Nummer sicher gehen, und schliff den Lack mit Schleifvlies an. Nachher tauchte ich die Achse ebenfalls in schwarzen Acryllack wie die Vorderachse und die Antriebswellen.

Die taugte nur noch für den Schrott.

Von der Hinterachsbremse wollte ich die Trommeln selber noch weiter verwenden.

Die Achszapfen, die Bremshauptbleche sowie die Trommeln wurden gesandstrahlt.

Der schwarze Acryllack kam auch auf den äußeren Rand der Trommeln.

Die beiden Bremsleitungen für die Hinterachse wurden komplett mit Schleifvlies blank gemacht, und hinterher auch mehrfach gestrichen. Ebenfalls kam der Acryllack in der Trommelbremse wieder zum Einsatz.

Tschö Hinterachse, danke für die letzten 26 Jahre.

Er wird immer kompletter.

Viel Wachs aus der Spraydose wurde in die noch so kleinsten Lücken und Ritzen gesprüht.

Da ich mit dem Bremsenentlüftungsgerät Pech hatte, musste ich noch mehr Bremsflüssigkeit kaufen.

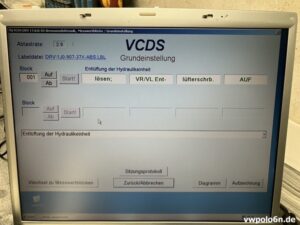

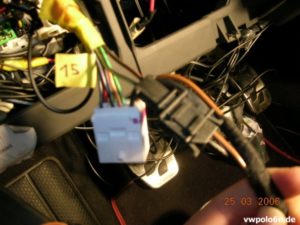

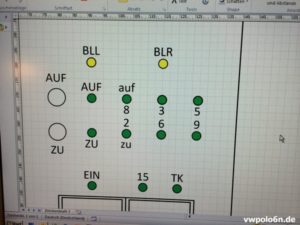

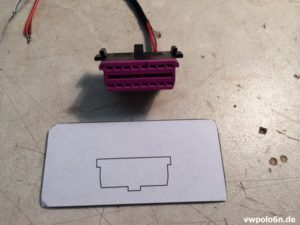

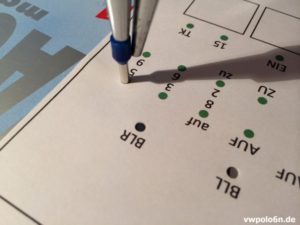

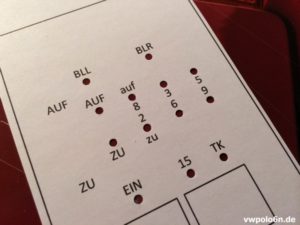

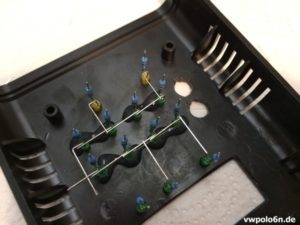

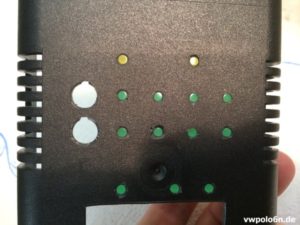

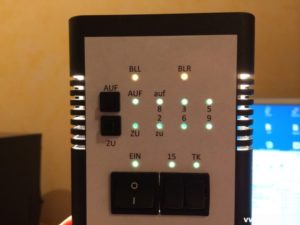

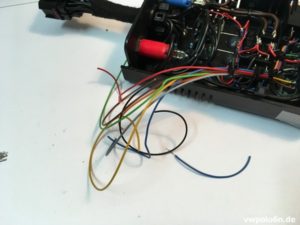

Und da über viele Wochen das Bremssystem mit dem ABS Block leer gelaufen ist, musste ich mit Hilfe eines Schrauberkumpels das ABS mit Hilfe von VCDS sehr aufwendig entlüften.

Ich saß hinterm Lenkrad oben auf der Bühne mit dem Laptop auf dem Schoß, mein Kumpel sprang unterm Polo mit dem Schraubenschlüssel und Bremsflüssigkeitsauffangbehälter ständig hin und her, ich musste auf die Bremse treten wenn VCDS mir das sagte.

Am Ende hats das wirklich gebracht, und die Bremswirkung ist wieder voll da.

Die vier Stellen, auf denen der Polo auf den Hebebühnenarmen stand, wurden nun nachgeholt:

Abdichtung, Brantho Korrux 3in1 2 x gelb, dann 2 x schwarz.

Dann leerte ich weitere Dosen Wachs in den von unten zugänglichen Hohlräumen und diversen Ritzen und Lücken, ebenso bekamen die Bremsleitungen nach hinten eine Wachsbehandlung.

Da mir auffiel, dass die Manschette vom Schaltseilzug zum Getriebe hin gerissen war, und Ersatz nicht lieferbar ist, bestellte ich im Internet aus flexiblem Kunststoff 3D gedruckte Manschetten, eine für jetzt, die andere für den anderen Polo für den Fall der Fälle.

Der Gummiball war im normalen Ersatzteilhandel erhältlich.

Ja das funktioniert. Aber das Schaltgestänge war dadurch wirklich sehr schwergängig.

Kurze Zeit später kam ich über Kleinanzeigen an eine gebrauchte originale Manschette aus Gummi, die kam dann da drauf, und das Schalten ging wieder normal.

Ich kann da aus eigener Erfahrung leider nur von abraten.

Wenn man eine Anhängerkupplung hat, dann hängt der ESD hinten etwas tiefer.

Da muss man dann alle Aufhängungen ab MSD anpassen. Sobald die Auspuffanlage heiß war, klapperte sie. Etwas vom Halter weggenommen, das half.

Und zu guter Letzt bekam ich vom TT die Wagenheberaufnahmen.

Ich hoffe die Bilder mal nachreichen zu können, leider habe ich keine im montierten Zustand.

Aber unauffällig ist anders.

Mitte August war ich mit dem Polo fertig, mit bestandener HU.

Ein paar Tage später füllte ich mit meinen Plörren aus der Werkstatt einen kompletten Ford Transit, Schlüsselrückgabe, fertig aus.

Genug aufgeregt über ständig neuen rumfliegenden Müll und Schrott, umherlaufende Ratten und eine Toilette wie im Film „Desperado“.

Thema Poloteilrestaurierung und Schrauberhalle hinter mich gebracht, schade wenn man sich ne Halle teilt, und der andere zwar nen netter Typ ist, aber ne Pottsau. Dann lieber keine Halle und keine Aufregung.

Kosten der ganzen Schose vom Eisstrahlen bis HU… ne lieber nicht.

Vom Begriff Restaurierung möchte ich mich etwas distanzieren.

Anfangsidee war dass er nochmal TÜV bekommt und dann noch ein paar Jahre weiter gefahren werden kann.

Ich wollte ihm 10 bis 15 Jahre schenken, nicht in Neuzustand versetzen,

Ich bin Bj. 76, das heißt ich werde dieses Jahr 50 Jahre alt, der Polo soll nur noch ein paar Jahre seinen Dienst versehen.

Ich glaube nicht, dass ich in 15 Jahren noch Polo fahren werde.